KAIST 연구팀, 유지 비용 감소 등 효과

[아이뉴스24 정종오 기자] 최근 스마트팩토리의 제조 현장에서는 인공지능(AI) 센서 데이터를 활용한 불량 탐지 시스템 도입이 활발히 이뤄지고 있다. 기계 교체나 온도·압력·속도 변화 등으로 제조 공정이 바뀌면 기존 AI 모델은 새로운 상황을 제대로 이해하지 못해 성능이 급격히 떨어진다.

한국과학기술원(KAIST) 연구팀이 이런 상황에서도 재학습 없이 불량을 정확히 탐지하고 최대 9.42% 성능 향상을 끌어낸 AI 기술을 개발했다. 이번 성과는 스마트팩토리를 비롯해 헬스케어 기기와 스마트시티 등 다양한 분야에서 AI 운영 비용 절감과 활용성 확대에 이바지할 것으로 기대된다.

KAIST(총장 이광형)는 전산학부 이재길 교수 연구팀이 제조 공정이나 설비가 바뀌어도 기존 AI 모델을 추가적 불량 레이블링 없이 활용할 수 있는 새로운 ‘시계열 도메인 적응’기술을 개발했다고 26일 발표했다.

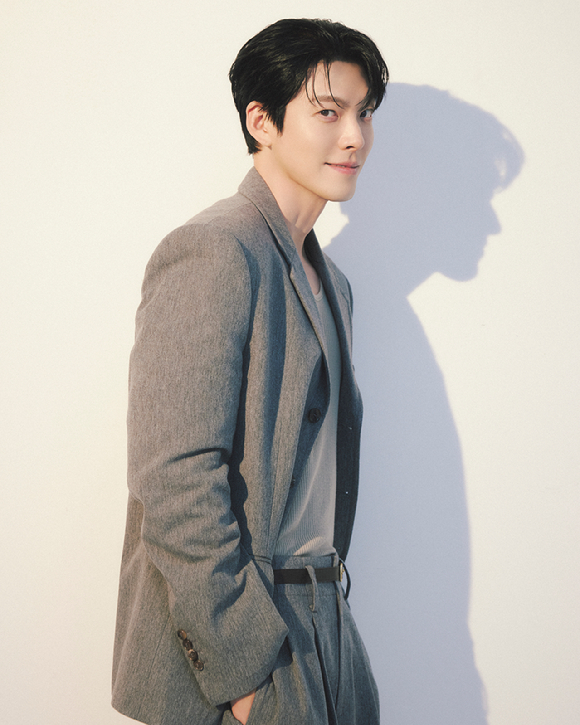

![연구팀에서 개발한 ‘TA4LS’기술. 기존 모델의 예측 결과와 불량 경향성을 비교해 불일치하는 경우 자동으로 교정함으로써 공정이 바뀌어도 높은 성능을 유지할 수 있다. [사진=KAIST]](https://image.inews24.com/v1/81093514841d0a.jpg) 연구팀에서 개발한 ‘TA4LS’기술. 기존 모델의 예측 결과와 불량 경향성을 비교해 불일치하는 경우 자동으로 교정함으로써 공정이 바뀌어도 높은 성능을 유지할 수 있다. [사진=KAIST]

연구팀에서 개발한 ‘TA4LS’기술. 기존 모델의 예측 결과와 불량 경향성을 비교해 불일치하는 경우 자동으로 교정함으로써 공정이 바뀌어도 높은 성능을 유지할 수 있다. [사진=KAIST]‘시계열 도메인 적응(Time-series Domain Adaptation)’기술은 시간에 따라 변하는 데이터(온도 변화, 기계 진동, 전력 사용량, 센서 신호 등)를 다루는 AI 모델이 훈련받은 환경(도메인)과 실제 적용 환경이 달라져도 추가 학습 없이 안정적으로 성능을 유지하도록 돕는 기술이다.

이재길 교수팀은 환경(도메인) 변화에 혼란을 일으키는 AI 모델이 가지는 문제의 핵심이 단순히 데이터 분포 차이뿐 아니라 불량 발생 패턴(레이블 분포) 자체가 바뀌는 현상에 있다는 점에 주목했다.

예컨대 반도체 웨이퍼 공정에서 환형 불량과 스크래치 불량의 비율이 설비 변경으로 인해 바뀔 수 있다.

연구팀은 새로운 공정의 센서 데이터를 추세, 비추세, 주파수 세 가지 성분으로 분해해 각각의 특성을 파악하는 방법을 개발했다. 마치 사람이 기계 소리의 높낮이, 진동 패턴, 주기적 변화를 종합해서 이상 징후를 감지하는 것처럼, AI도 다각도로 데이터를 분석하도록 했다.

기존 모델이 예측한 결과를 새로운 공정의 데이터 군집 정보와 비교해 자동으로 예측값을 보정하는 방식을 적용한 ‘TA4LS(Time-series domain Adaptation for mitigating Label Shifts)’ 기술을 개발했다. 이를 통해 기존 공정의 불량 발생 패턴에 편향된 예측을 새로운 공정에 맞게 정확히 조정할 수 있다.

이 기술은 별도의 복잡한 개발 없이도 기존의 AI에 끼워 넣는 추가 부품(플러그인 모듈)처럼 쉽게 결합할 수 있어 실용성이 높다. 현재 사용하고 있는 AI 기술에 구애받지 않고 간단한 추가 절차만 거치면 바로 적용할 수 있다.

이재길 KAIST 교수는 “제조업에서 인공지능 도입의 가장 큰 걸림돌이던 공정이 변경됐을 때 재훈련 문제를 해결한 기술”이라며“실용화되면 유지 비용 감소와 불량 탐지율 개선을 통해서 스마트팩토리 확산에 크게 이바지할 것”이라고 말했다.

이번 연구는 KAIST 전산학부 나지혜 박사과정 학생이 제1 저자, 남영은) 박사과정, LG AI 연구원 강준혁 연구원이 공동 저자로 참여했다. 연구 결과(논문명: Mitigating Source Label Dependency in Time-Series Domain Adaptation under Label Shifts는 인공지능과 데이터 분야 국제 학회인 ‘지식발견및데이터마이닝학회(KDD, ACM SIGKDD Conference on Knowledge Discovery and Data Mining) 2025’에서 8월 발표됐다.

/정종오 기자(ikokid@inews24.com)포토뉴스

![[국정자원 화재, 정부시스템 마비]복구율 60% 넘겨…1등급은 80% 복구](https://img.etnews.com/news/article/2025/09/30/news-p.v1.20250930.0bce3c0c43be41cda624cd0de1659f9f_P2.jpg)

English (US) ·

English (US) ·