최근 국내 스마트팩토리 현장에서는 기계에 달린 인공지능(AI) 센서를 활용해 불량품을 잡아내는 시스템을 빠르게 도입하고 있다. 하지만 문제가 있다. 기계를 교체하거나 온도, 압력, 속도 같은 조건이 조금만 달라져도 기존에 학습한 AI는 새로운 상황을 잘 이해하지 못해 성능이 뚝 떨어진다는 것이다.

이재길 KAIST 전산학부 교수 연구팀은 이 같은 한계를 해결할 새로운 ‘시계열 도메인 적응’ 기술을 개발했다고 26일 밝혔다. 이 기술은 AI가 처음 배운 환경과 실제 공장 환경이 달라져도 추가 학습 없이 성능을 유지하도록 돕는 것이 핵심이다. 공장을 옮기거나 기계가 바뀌어도 ‘한 번 배운 실력’을 그대로 쓸 수 있게 해주는 기술인 것이다.

연구팀은 새로운 공정의 센서 데이터를 세 조각으로 쪼개 분석하는 방식을 고안했다. 시간에 따라 늘어나는 ‘추세’, 한동안 반복되지 않는 ‘비추세’, 주기적으로 나타나는 ‘주파수’ 성분을 따로 살펴보는 것이다. 이는 사람이 기계 소리를 들을 때 “음이 높아졌네” “진동이 일정하지 않네” “소리가 주기적으로 울리네” 하고 종합적으로 판단하는 방식과 비슷하다.

이 연구의 핵심은 TA4LS라는 기술이다. 기존 AI가 내놓은 예측 결과를 새로운 공정에서 나온 데이터의 집단적 특징과 비교해 자동으로 보정하는 것이다. 쉽게 말해 이전 공정에 익숙하던 AI의 판단을 새로운 환경에 맞춰 스스로 조정하도록 만든 것이다. 연구진은 공정이 바뀌면서 불량품 발생 패턴이 크게 달라지는 상황에서도 AI가 스스로 이를 보정해 판별하는 능력이 두드러지게 향상됐다고 설명했다.

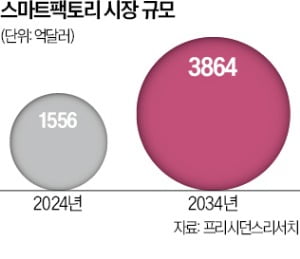

이 교수는 “제조업에서 AI 도입의 가장 큰 걸림돌은 공정이 바뀔 때마다 재훈련해야 한다는 점이었다”며 “유지 비용을 줄이고 불량 탐지율을 높여 스마트팩토리 확산에 크게 기여할 것”이라고 말했다.

강경주 기자 qurasoha@hankyung.com

1 month ago

11

1 month ago

11

![[국정자원 화재, 정부시스템 마비]복구율 60% 넘겨…1등급은 80% 복구](https://img.etnews.com/news/article/2025/09/30/news-p.v1.20250930.0bce3c0c43be41cda624cd0de1659f9f_P2.jpg)

English (US) ·

English (US) ·